Línea de productos GTI para pruebas de fugas

Pasos principales de la prueba de integridad del filtro HEPA

Ⅰ. Procedimiento estándar para la prueba de fugas del filtro HEPA

La prueba de fugas del filtro HEPA es sistemática. Debe seguir estrictamente un procedimiento estándar para garantizar la precisión y fiabilidad de los resultados.

² Introducción del aerosol

La introducción de PAO en la entrada de los filtros HEPA es un paso esencial. Las formas de introducción de aerosoles varían según la aplicación.

² Filtros HEPA en los sistemas HVAC:

Para garantizar que la concentración de aerosoles sea uniforme al llegar al filtro HEPA, este se introduce desde el lado de presión negativa del ventilador. Si se introduce desde el tubo de aire, el punto de entrada debe instalarse al menos a 10 veces el diámetro del conducto del filtro HEPA y minimizar las curvas en las tuberías (según la Asociación Estadounidense de Ciencia y Tecnología Ambiental). En la práctica, es suficiente mantener la concentración de aerosoles aguas arriba dentro del rango requerido.

² Filtros HEPA en campana de flujo laminar o mesa ultralimpia:

La prueba de fugas con este tipo de equipo es relativamente sencilla: el aerosol se puede extraer directamente del lado de presión negativa del ventilador. No es necesario considerar el problema de la concentración desigual causada por el transporte a larga distancia.

² Preparación del equipo de prueba

La inicialización y calibración de los fotómetros de aerosoles son pasos cruciales para garantizar la precisión de la detección:

Realice el procedimiento de inicialización de acuerdo con el manual de operación del equipo.

Configurar umbrales de alarma (normalmente establecidos en una tasa de fuga del 0,01 %)

Conecte el tubo de muestreo UPSTREAM al puerto de muestreo ascendente.

Mida y ajuste la concentración de aerosol aguas arriba al rango ideal de 10~20 μg/mL.

Durante esta etapa, es fundamental prestar atención a los procedimientos de operación del generador de aerosol. Es importante garantizar que la distribución del tamaño de partícula del aerosol cumpla con los requisitos de la prueba.

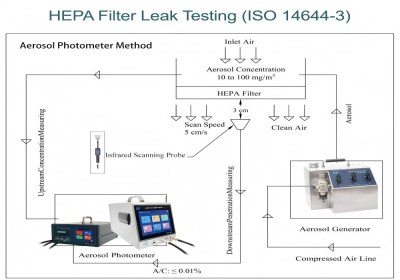

² Operación de escaneo

El escaneo es el paso fundamental en la prueba de fugas. Debe seguirse estrictamente de acuerdo con los siguientes procedimientos operativos:

Preparación: Retire el difusor HEPA para exponer toda la superficie del filtro y las juntas circundantes. El área de escaneo debe incluir: la cara del filtro, todas las juntas entre el filtro y el marco, entre los marcos y entre el marco y la cámara de presión.

² Parámetros de escaneo:

La sonda de escaneo debe mantenerse aproximadamente a 3 cm de la superficie del filtro.

La velocidad de escaneo debe controlarse dentro de los 5 cm/s.

La trayectoria de escaneo es de reciprocidad lineal.

Las líneas de escaneo adyacentes deben superponerse adecuadamente (50 % del diámetro de la sonda de escaneo).

² Detección de fugas:

Cuando el instrumento de prueba emite una alarma (FUGA superior al 0,01%), indica que hay una fuga en ese punto. Márquelo y utilice sellador de silicona para sellar o apretar temporalmente. Vuelva a escanear para confirmar el resultado de la reparación.

² Protección de seguridad:

Los operadores deben usar mascarillas y gafas protectoras en todo momento para evitar inhalar o tocar aerosoles. Además, se debe verificar periódicamente la estabilidad de las concentraciones de aerosoles en la entrada. La prueba completa de cada filtro suele tardar aproximadamente 5 minutos.

HAGA CLIC AQUÍ PARA VER LOS INSTRUMENTOS GTI EN PROCESO DE PRUEBA

Ⅱ. Juicio y manejo de los resultados de las pruebas

Existen estándares y procedimientos claros para evaluar los resultados de las pruebas de fugas del filtro HEPA para garantizar el funcionamiento seguro y confiable del sistema de filtración.

² Estándar de calificación

La tasa de fuga aceptable para los filtros HEPA es ≤0,01 %. Las normas concretas son las siguientes:

² Sentencia de Calificación:

Si la tasa de fuga en todos los puntos de prueba no supera el 0,01 % durante la prueba del filtro HEPA, el filtro se considera calificado y puede seguir utilizándose.

² Sentencia de descalificación:

Si la tasa de fuga en cualquier punto supera el 0,01 %, el filtro se considera no calificado y se deben tomar medidas correctivas inmediatas.

² Mango para fugas

Para filtros no calificados, se pueden seguir los siguientes procedimientos:

² Marcar la fuga:

Utilice marcadores no removibles para marcar con precisión todas las fugas y registrar la tasa de fuga.

² Normas de reparación:

Se puede utilizar un adhesivo especializado para reparar fugas en el medio filtrante.

El área de reparación de una sola fuga no debe exceder el 1% del área total del filtro.

El área total de reparación para todas las fugas no debe exceder el 5% del área total.

Si alguno de los estándares anteriores no se cumple, se deberá reemplazar todo el filtro.

² Requisitos de reinspección:

Una vez completadas todas las reparaciones, se debe realizar nuevamente un escaneo completo y una detección de fugas para garantizar que no haya fugas en estas áreas y que la tasa de fuga general cumpla con los estándares.

3. Sugerencias para el ciclo de prueba de fugas del filtro HEPA

Distintas organizaciones y normas tienen diferentes recomendaciones para el ciclo de prueba de fugas de filtros HEPA. Los usuarios deben elegir la frecuencia de prueba adecuada según las características de su sector.

Por ejemplo, en la Guía para la fabricación de medicamentos estériles de la FDA, el ciclo recomendado es de una vez al medio año.

Además de las inspecciones regulares mencionadas anteriormente, la prueba de fugas también es necesaria en las siguientes situaciones especiales:

²Después de la instalación o el reemplazo:

Todos los filtros HEPA recién instalados o reemplazados deben someterse inmediatamente a una prueba de fugas para confirmar la calidad de la instalación.

²Situación anormal:

El monitoreo ambiental muestra que la calidad del aire se ha deteriorado anormalmente.

El producto no pasó la prueba de esterilidad.

La prueba de llenado simulado del medio de cultivo falló.

Ser componente de la encuesta de desviaciones.

²Equipo especial:Los filtros HEPA utilizados en equipos, como túneles y hornos de secado, también deben someterse a pruebas de fugas. Para conocer su ciclo de prueba, consulte la norma del sistema principal.

4. Análisis de filtros HEPA no calificados

Los filtros HEPA pueden no cumplir con los estándares durante las pruebas de fábrica o las pruebas de fugas in situ. Las razones se resumen a continuación:

²Razones visualmente identificables

Problemas que se pueden identificar mediante inspección visual o pruebas simples:

Daños en la superficie del filtro:

Daño evidente o mecánico, fácil de observar a simple vista.

Daños menores, que se pueden detectar mediante la detección en el banco de pruebas.

Se pueden requerir varios trabajos de reparación profesional en la planta.

Daños durante la producción:

El material del filtro está sometido a una tensión excesiva durante su fabricación.

Daños accidentales causados por operación humana inadecuada.

Los daños localizados en los filtros son reparables, pero deben cumplir los requisitos estándar.

Defectos de sellado:

Fuga de aire en la unión del filtro y el marco del filtro (la causa más común de descalificación).

Fuga de aire causada por un sellado inadecuado de las juntas del sellador.

[Solutions]

Using on-site foamed polyurethane sealing strips can avoid joint problems.

Adhesive strips with joints should adopt a labyrinth-type interface design.

²Raw Material Reasons

Defects related to the quality of filter material:

Insufficient filter material efficiency:

The HEPA filter material does not meet the standards (filtration efficiency of ≥99.97% for 0.3μm particles at an air velocity of 5.3cm/s).

Fundamental defects cannot be fixed through post-processing.

Material dust generation:

Traditional diaphragm filters have poor control over the raw materials used for paper diaphragms.

Insufficient cleanliness in the filter material production environment leads to the presence of dust.

Some testing methods are unable to detect the reasons for these potential dust generation.

Detection Process Problems:

Misjudgment caused by improper testing methods or operations:

Vortex interference:

During scanning, the vortex at the air outlet carries surrounding dust into the scanning area.

It is difficult to distinguish between real leakage and false positives caused by vortex interference.

[Solution]

Manufacturers solve this problem by installing inspection stations in cleanrooms.

Downstream concentration misjudgment:

After installation, filter performance should not be judged solely based on downstream dust concentration.

Qualified filters may be misjudged due to other sources of contamination.

Solution: A comprehensive judgment requires combining multi-point detection and trend analysis.

Ⅴ. Summary and Suggestion

HEPA filter leakage testing is a crucial step in ensuring air quality in clean environments, and it requires the establishment of a systematic testing and maintenance plan:

²Standardization of Process: Follow the detection process strictly — every part needs standardized operation from aerosol introduction to scanning.

²Rationalization of Cycle: The testing frequency should be determined based on industry standards and actual needs. It is recommended to shorten the testing interval in a sterile environment.

²Judgment of Results: Correctly distinguish between real and false leaks. A combination of methods is used to comprehensively assess the filter status.

²Trace of Problems: When leaks are found, the root cause should be analyzed from multiple aspects such as materials, manufacturing, installation, and maintenance.

²Completeness of Recording: Record detailed data and problems found in each leak testing, and establish a filter lifecycle profile.

Systematic leakage testing management will ensure that HEPA filters are in optimal working condition, also provide reliable protection for the clean environment. If you have any needs regarding HEPA filter leakage testing, please contact GTI for related testing equipment.

CLICK HERE TO KNOW MORE ABOUT GTI

Obtenga el último precio? Le responderemos lo antes posible (dentro de las 12 horas)